MicroLED:最前沿的显示器技术

MicroLED(µLED)处于新兴显示器技术的最前沿。由于生产方面的挑战减慢了开发进度,并使成本对于大众市场而言过高,因此,除了少数非常高端的显示器外,microLED设备尚未实现商业化。但在未来几年内,制造商们将越来越接近于向消费者发布中小尺寸的microLED显示器产品。

什么是MicroLED?

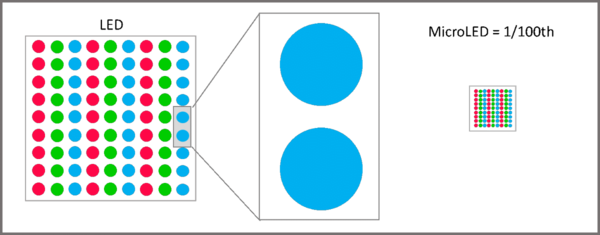

MicroLED是一种发光二极管(LED),尺寸通常小于100微米(µm),常见尺寸小于50 µm,有些甚至仅有3-15 µm。就比例而言,microLED的尺寸约为传统LED的1/100,约为人类头发宽度的1/10。在microLED显示器中,每个像素(每个二极管)都经过单独寻址和驱动以发射光线,无需背光(类似于OLED显示器),它们是由无机材料制成的,可提供较长的使用寿命(类似于LED)。

示意图显示了传统LED(插图)与microLED的比例比较。

MicroLED优点

相比LCD(液晶显示器)和OLED(有机发光二极管)显示器,这些微型LED具有提供更宽的色域、更高的对比度和更深的黑色的潜力。MicroLED在响应时间和视角性能方面与OLED技术相匹配,但在亮度和坚固耐用性方面均超过OLED,而且功耗要低得多。

据LG Display公司报告,MicroLED的每英寸最大像素数量(PPI)为5,000,亮度为105尼特,而OLED的每英寸最大像素数量(PPI)为3500,亮度为≤2 x 103尼特。1并且跟OLED一样,microLED可以沉积在玻璃、塑料和金属等不同的基材上,以实现柔性、可弯曲和可折叠的显示器。

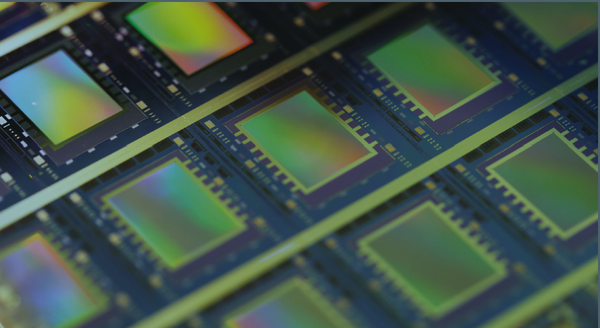

4英寸晶圆上的有源矩阵microLED微显示芯片,采用JBD的单片混合集成技术制造。(图片 © JBD)

MicroLED应用

随着市场对越来越高分辨率显示器的需求不断增长,microLED有望成为行业中的下一项突破性技术。MicroLED特别适用于智能手表、平视显示器(HUD)和增强现实(AR)显示器等设备,在这些设备中,高亮度和高分辨率对于较小的空间、靠近眼睛的位置或者可变环境照明条件下的视觉性能尤为重要。

三星公司(Samsung)已经推出了microLED显示屏电视。当前(2019年)的microLED市场规模估计达到1.7亿美元,2预计到2029年将以43.5%的复合年增长率(CAGR)持续增长。3

迄今为止,使用microLED芯片生产整个电视屏幕已经被证明是一项挑战。目前,由于良率较低,microLED显示模块的最大尺寸为12英寸。4 大型面板通常是通过将较小的面板拼接起来制造而成的。

举例来说,尽管最大屏幕尺寸(从角落到角落)达到292英寸,但三星的microLED电视机(产品名称为“The Wall”)实际上是由多个LED模块(尺寸约为6” x 6”)组成,这些模块像瓷砖一样排列在一块均匀的画布上。

三星公司名为“The Wall”的大画幅 microLED显示屏(图片: TechRadar)

为了生产一台全尺寸8K显示器,将需要零误差地组装大约1亿个microLED模块,组装速度需要超过1亿个单元/小时。开发人员正在努力提高生产精度并降低成本。虽然目前已存在一些原型设备,但基于microLED的消费类产品预计至少要到2020年才会进入大众市场。5随着“技术开发人员继续致力于提高质量转移和接合良率……检测和维修仍然是Micro LED大规模生产的瓶颈。” 4

MicroLED生产挑战

MicroLED通常由无机氮化镓(GaN)LED材料制成,相比传统LED,其可以产生出亮度更高的显示器(比OLED明亮许多倍),并且能效高得多。然而,由于尺寸的原因,microLED需要全新的生产装配技术、不同的芯片结构(芯片尺寸较小,以实现更佳的控制和均匀性)以及新的制造基础设施。

为了实现商业化,制造商们必须找到获取高质量和微观精度的方法,同时达到大规模生产速度。microLED屏幕由数百万个芯片状的微小像素组成,每个像素都包含某种红色、绿色和/或蓝色子像素组合。microLED生产的第一阶段是晶圆生产,需要实现高良率的晶膜生长。

然后,为了制造显示器,制造商必须将每个单独的microLED芯片转移到基材或背板上以将芯片单元阵列固定在适当的位置。转移设备必须具有极高的精度,放置精度必须保持在±1.5 µm之内。

由于传统的芯片接合和晶圆接合工艺(例如倒装芯片、拾放等)无法为microLED提供高效的质量转移流程,因此,业界也正在探索各种薄膜转移(TFT)技术。新的转移解决方案正在开发中,包括流体组装、激光转移、弹性体和电子摄影术转移、辊转移等。

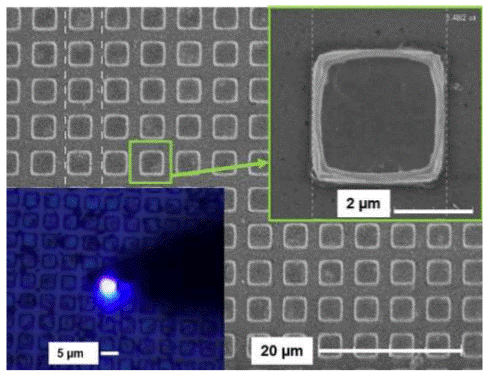

通过直接接合方法制造的3 µm尺寸/ 5 µm间距microLED阵列的SEM显微照片。插图左下方是microLED开启后的光学照片。(图片来源: Leti1)

MicroLED质量检测

在microLED显示器的开发过程中,制造商通常在以下多个阶段中检测质量:从LED芯片和晶圆到模块、面板和最终设备组装。在单个LED层面上,在许多情况下,制造商必须高度精确地测量亮度和色度输出,因此可能需要显微镜头(显微物镜),并与亮度或色度测量设备搭配使用,以确保满足精确的规格要求。

开发人员正在竞相寻找成本效益高的解决方案,确保能够生产出高性能的产品,以超出客户对观看体验的期望。缺陷、色度或亮度变化以及其他异常情况可能使买家的满意度迅速降低,损害品牌声誉,并侵蚀市场份额。如果这些问题无法在组件层面得到解决和纠正,那么低良率和高生产成本将会妨碍microLED显示器技术进入大众市场的可行性。

为了确保microLED显示器设备的绝对质量,Radiant的测量解决方案(ProMetric®像亮度计和色度计,可单独使用,也可与Radiant的显微镜头搭配使用)将使 MicroLED制造商能够评估显示器亚像素级的性能和均匀性,并提供准确且可重复的测量结果。Radiant解决方案的优点包括:

- 高分辨率测量— Radiant全新的ProMetric Y43成像亮度计采用 4300万像素的科学级图像传感器,其可在高分辨率与低噪声之间实现无以伦比的平衡。Radiant专有的摩尔纹消除技术通过对测量图像进行去焦化处理或者采用其他去精确化方法消除了这种混叠效应,并且不牺牲分辨率。

- 人类对色彩的感知—复制人眼对色彩的反应对于准确测量显示器色度至关重要。Radiant的成像系统使用三色刺激滤色片并应用CIE色彩匹配功能来进行色度测量,从设备用户感知的角度提供最相关的色彩评估。当测量单个发光元素(比如microLED亚像素)时,采用拜尔马赛克(RGB)滤色片阵列的系统无法满足要求。这些RGB系统无法与CIE色彩匹配功能紧密匹配,当标定到单个点时,它们无法容忍数百万个microLED亚像素的颜色变化,因此它们无法在逐个像素的基础上提供相同的精度。

- 低噪声—图像噪声(可能包括读出噪声、散粒噪声或电子噪声)会干扰图像的清晰度。不管成像系统的分辨率(传感器的百万像素数)有多高,如果系统的信噪比(SNR)较低,那么它对显示器的亮度或色彩输出进行准确且可重复的表征(尤其是在小至一个像素的区域中)的能力可能会受到负面影响。Radiant系统采用低噪声设计,以提高图像清晰度。

- 测试和分析工具 —Radiant用于自动化视觉检测的 TrueTest™ 软件可以按序列对显示器运行多项测试,快速实现线上质量控制或检测。该软件包含一整套测试和缺陷检测工具,包括亮度、色度、均匀性、像素缺陷、对比度、梯度变化、关注点和Mura缺陷分析。

- Demura(消除缺陷) —Radiant提供强大的工具,用于检测和校正显示器Mura缺陷,以帮助制造商改进产品质量和提高良率。Radiant正在申请专利的“分数像素”方法使制造商能够准确地测量OLED、microLED等具有任意分辨率的发光显示器(分辨率远远高于测量系统的分辨率)。然后,制造商可以调整每个亚像素的亮度和/或色度,以生产出具有完全均匀外观的显示器。Radiant的Demura解决方案可量化确切的校正系数,以解决像素级不均匀性,并可针对各种像素排列结构、摩尔纹图案和伽玛不一致性进行调整。

来自glō的1.5英寸、264 ppi microLED显示屏(置于LTPS背板上)可能很快就会出现在您身边的智能手表上。(图片: glō)

引用文献

- Lapedus, M.,“MicroLEDs: The Next Revolution in Displays?”,《半导体工程》(Semiconductor Engineering),2019年5月29日。

- Global (United States, European Union and China) MicroLED Market Research Report 2019-2025,由行业研究(Industry Research)发布,2019年7月25日。

- “GaN micro-LED market to grow at 43.5% CAGR to 2023, driven by displays”,《今日半导体》(Semiconductor Today),2019年9月2日。

- Chen, Y,“Micro LED and Mini LED Opportunities in the Oversupplied Display Market”,LEDinside,2019年9月6日。

- Moore, S.,“MicroLED Displays Could Show Up in Products as Soon as 2020”,IEEE Spectrum,2019年7月22日。