喷墨打印是否能够解决OLED生产挑战?

OLED(有机发光二极管)显示器提供比LCD显示器更明亮的彩色、更深的黑色、更佳的视角性能、更快的刷新速率和更高的能效。OLED在智能手机和手表等小型消费类显示器中已经变得很常见,但OLED生产挑战和较低的良率仍然困扰着大型显示器制造商,使得OLED电视等大型显示器产品的生产成本一直居高不下。

三星Galaxy S10 OLED智能手机。图片来源:Samsung.com

近年来,研究和开发工作一直专注于将喷墨打印作为OLED生产方法。日本、韩国、台湾和中国的多家FPD(平板显示器)制造商正在开发喷墨印刷OLED显示器,这项技术似乎有望在2020年投入商业应用。1据行业分析师预测,随着越来越多的显示器制造商掌握这项技术,并且消费类电子产品公司将更多的OLED设备投放市场,喷墨OLED显示器的生产能力到2024年将增长12倍。2

标准OLED生产

OLED显示器是通过在两个导体之间放置一系列有机(碳基)薄膜来制造的。当施加电流时,OLED(二极管)将通过称为“电致发光”或“电致磷光”的现象发光。传统的LCD显示器使用刚性白色LED背光层,并在前面放置一个滤光片,用于决定显示器表面上显示的颜色。相比之下,OLED是由可以显示任何光色的红光、绿光和蓝光(RGB)元件组成的单个发光器。

OLED显示器由多层有机材料制成,以实现最佳效率和性能。典型的OLED共有五层材料:

| 材料层 | 描述 |

| 基材层 | 该层支撑OLED,由透明塑料、玻璃、箔或其他材料制成。 |

| 阳极层 | 阳极层是透明的,并且带正电。当施加电流时,该层将在电子流经OLED时吸引电子。跟LED一样,阳极形成“空穴”,电子将进入这些空穴。 |

| 导电层 | 该层由有机塑料材料制成,并从阳极层传输“空穴”。 |

| 发光层 | 该层从阴极传输电子。它也由有机塑料分子制成,但这些分子与导电层中的不同。这是决定发光颜色的材料层。 |

| 阴极层 | 当施加电流时,该层会将电子注入OLED。该层可以是透明的,也可以是不透明的,取决于OLED和所需的颜色效果。 |

典型的OLED由五层材料组成;不同类型的OLED(例如:无源矩阵、有源矩阵、白光、可折叠)是基于这种基本结构的变体。3

标准OLED生产依赖于真空蒸发过程,即有机材料通过较薄的模板(称为“荫罩板”)沉积在板材上。材料通过真空热蒸发(VTE)或有机气相沉积(OVPD)方式冷却并冷凝成薄膜。在此标准生产过程中,大量的材料会被浪费,因为它是沉积在荫罩板而不是基材上,并且污染物和颗粒物很容易被引入,这会造成缺陷,进而导致低良率和高成本。

喷墨生产工艺

您可能知道喷墨主要是一种在纸张上打印的方法。喷墨生产的概念最早是在20世纪50年代开发的,商用喷墨打印机于20世纪80年代上市。它们的工作原理是将微小的液滴(直径在50-60微米之间)沉积在一张纸上,由微型喷嘴喷射。

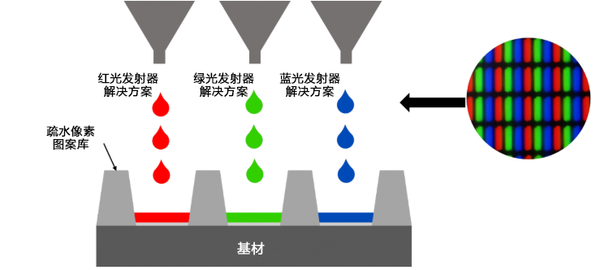

喷墨OLED打印背后的理念本质上是相同的:喷嘴将精确量的材料沉积到玻璃或薄膜等基材上以构建显示器的像素。OLED喷墨打印提供可精确放置材料的优点,而且无需荫罩板,从而减少了浪费和杂散颗粒,进而提高了良率。喷墨打印还减少了因清洁腔室壁而造成的生产中断,从而节省了时间。

示意图:将RGB层打印到OLED电视显示器的亚像素上。

更佳的OLED油墨的出现有助于加速该技术的发展。此外还需要进行显著性测试,以解决生产环境下的挑战,并确保薄膜均匀性。

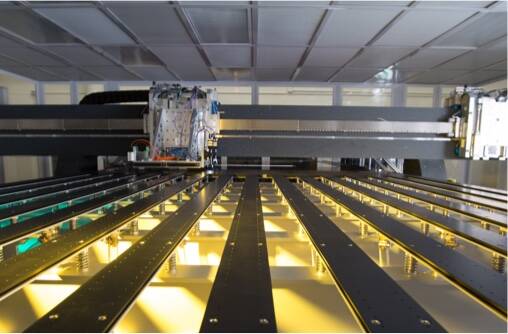

喷墨OLED打印方法有望扩展到更大的屏幕尺寸。一些制造商现在正在使用浮动平台,以提高较大面积上喷墨沉积的准确性。据分析师估计,在第10代生产设施中,65英寸4K电视机的喷墨打印成本将比目前使用的白光OLED(WOLED)工艺成本便宜15-20%4。就在今年春季,JOLED, Inc索尼和松下成立的一家专注于OLED生产的合资企业)宣布,世界首座OLED印刷显示器大规模生产线设施已在日本千叶破土动工了。

浮动平台系统允许玻璃基板漂浮在较薄的氮气缓冲垫上,同时利用压力和真空移动玻璃,并确保油墨的顺利喷印。图片来源:Kateeva。

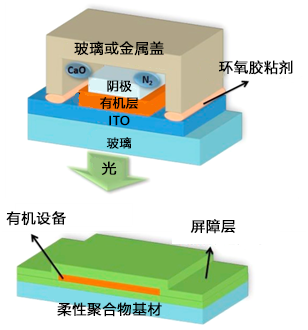

薄膜封装

OLED材料的另一个挑战在于它们对氧气和湿度非常敏感,即使是单个水分子也可能会损坏OLED。为了防止这种情况发生,OLED层通常被封装在玻璃层之间。刚性玻璃适用于任何类型的平板显示器,但随着行业朝着柔性和可折叠的显示器外形发展,业界已经使用各种薄膜开发出新技术,称为“薄膜封装(TFE)”。

正如喷墨打印是使显示器的OLED层沉积的有效方法一样,它也可以用作使TFE层沉积的方法。据OLED喷墨打印领域的先锋企业Kateeva报告,其技术现在可以实现4微米或更薄的TFE层的大规模生产。

带传统封装层(上)和带薄膜封装层(下)的封装OLED的侧视示意图。图片来源:Creative Commons License CC BY 4.0,来自 Yu. D.等人。5

测量OLED显示器的质量

即使喷墨技术近期取得了进步,OLED显示器的生产仍然需要时刻保持警惕以维持良率。微小的污染物(灰尘或液体)可能会损坏OLED材料,而微小的划痕或薄膜不规则性则可能会影响显示器成品的外观,导致良率降低。为了测量和检测OLED显示器(无论是喷墨打印还是其他打印技术)以确保均匀性,需要一种能够检测像素级和亚像素级变化的高精度成像系统

Radiant的ProMetric®成像亮度计和色度计可通过单次测量测试OLED显示器的每个像素和亚像素并进行定性分析,以评估亮度并确保均匀性。Radiant的显示器测量解决方案与TrueTest™软件搭配使用,可将高分辨率与全面的亮度测量和测试相结合,这是精确地测量OLED屏幕上的每个发光元件所必需的。

Radiant的OLED“Demura”解决方案甚至使面板制造商能够校正整个屏幕上的Mura缺陷(亮度和色度不均匀区域),以确保显示器在所有颜色和所有明亮状态下看起来是均匀的。由于校正后的显示器现在可在市场上销售,因此将减少浪费并提高良率。随着OLED生产技术不断进步,Radiant的解决方案工程师将继续开发创新的解决方案来帮助制造商确保质量和改进生产。如需了解更多有关Radiant Demura解决方案的信息,请阅读技术说明:“OLED显示器自动化视觉检测及缺陷校正(Demura)”。

引用文献:

- Kuo, R. and Shen, S., “Commercial production of inkjet print OLED panels to realize in 2020”,Digitimes,2020年7月19日。

- OLED Mobile Phones Market Research and Analysis Report,由Docera发布,2012年9月。

- Inkjet Printing for AMOLED Technology and Market Report 2019,由IHS Markit发布,2019年7月22日,O’Halloran,J.报道, “Inket OLED displays on the verge of mass production”。RapidTVNews.com,2019年6月29日。

- Bassett, A., “OLED prices set to drop with latest production techniques”。AVForums.com,2019年6月28日。

- Yu, D. 等人, “Recent progress on thin-film encapsulation technologies for organic electronic devices.” 。《光学通讯》(Optics Communications),第362卷:2016年3月1日,第43-49页。